� Hoe kan u onderdele aanpas?

◆ U kan 2D/3D -tekening verskaf of u monster na ons fabriek stuur.

Voordele van CNC -bewerking van koperonderdele

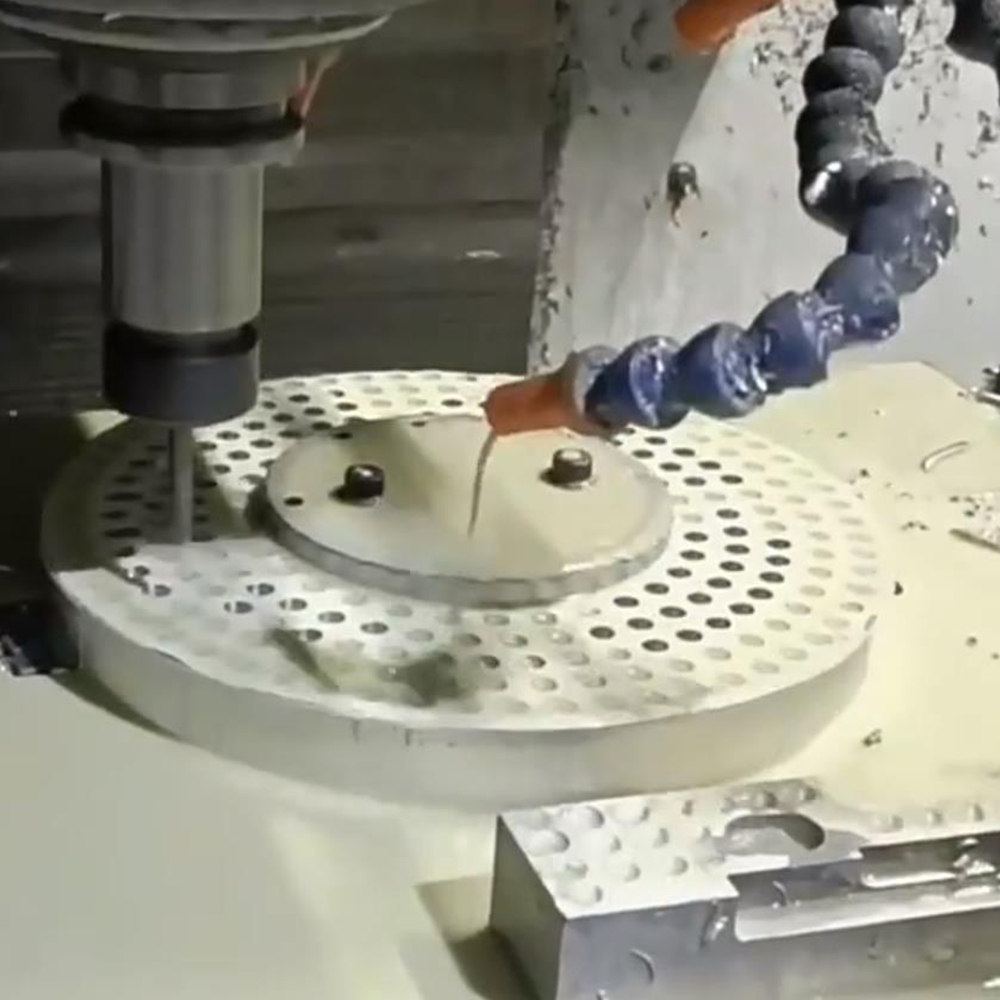

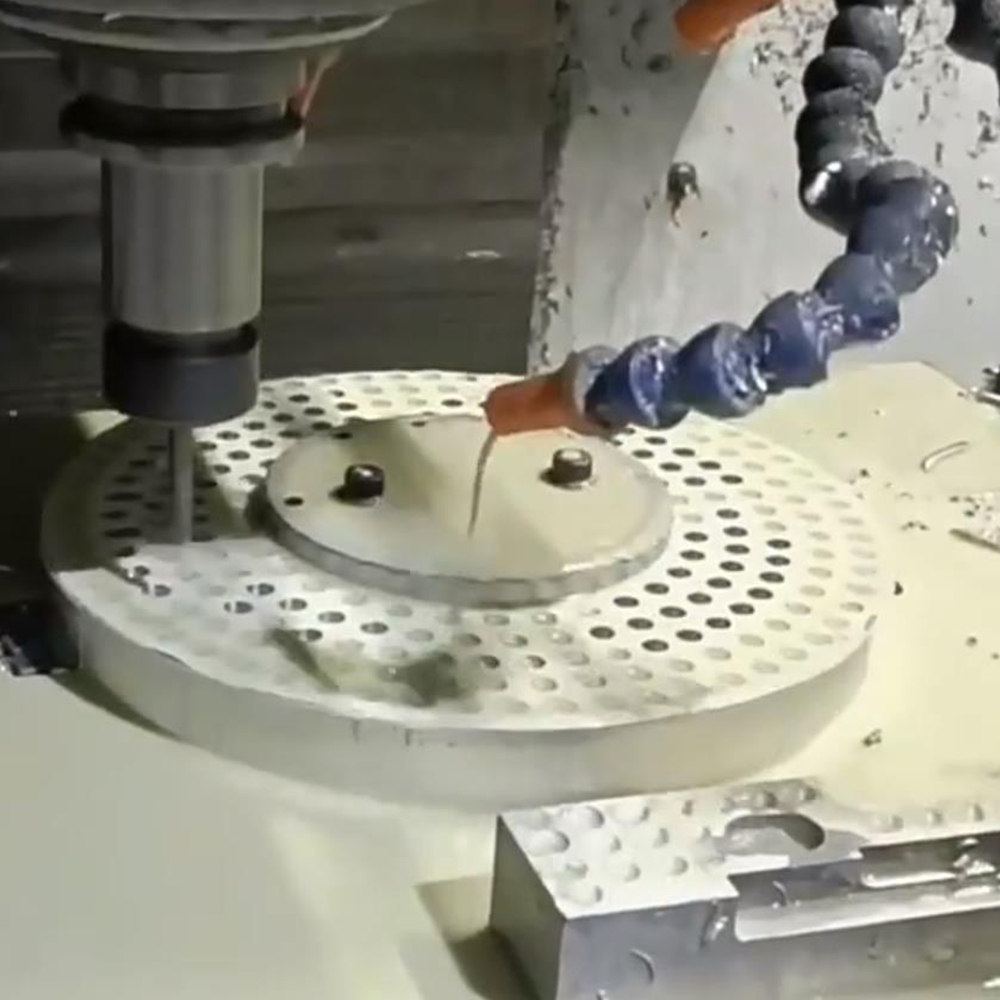

CNC (Computer Numerical Control) -bewerking bied talle voordele as dit kom by die vervaardiging van koperonderdele. Of dit nou deur middel van CNC -draai of CNC -frees, die bewerking van koperkomponente met behulp van hierdie metode bring presisie, doeltreffendheid en veelsydigheid in die vervaardigingsproses.

1. Presisie: CNC -bewerking verseker hoë vlakke van akkuraatheid en akkuraatheid, wat die produksie van ingewikkelde en ingewikkelde koperonderdele met 'n noue toleransies moontlik maak. Hierdie akkuraatheid is van kardinale belang, veral in nywerhede waar die funksionaliteit en prestasie van die komponente die belangrikste is.

2. Konsekwentheid: Met CNC -bewerking is elke vervaardigde kopergedeelte identies aan die volgende, wat die konsekwentheid in kwaliteit en spesifikasies verseker. Hierdie konsekwentheid is noodsaaklik vir die handhawing van produkstandaarde en om aan die klante se vereistes te voldoen.

3. Doeltreffendheid: CNC -bewerking bied hoë doeltreffendheid in produksieprosesse. Sodra die program opgestel is, kan die masjien outonoom werk, wat die behoefte aan handmatige ingryping verminder en die produksietyd verminder. Hierdie doeltreffendheid lei tot vinniger omkeertye en verhoogde produktiwiteit.

4. Veelsydigheid: CNC -bewerking kan 'n wye verskeidenheid kopermateriaal hanteer, van soliede koperstawe tot koperlegerings, wat veelsydigheid bied in vervaardigingsopsies. Of dit nou draai of frees, CNC -masjiene kan verskillende vorms, groottes en kompleksiteite akkommodeer, wat dit geskik maak vir verskillende toepassings.

5. Kompleksiteit: CNC -bewerking maak voorsiening vir die vervaardiging van hoogs ingewikkelde koperonderdele wat uitdagend of onmoontlik kan wees om met behulp van tradisionele bewerkingsmetodes te bereik. Hierdie vermoë bied geleenthede vir innovasie en ontwerp kreatiwiteit in produkontwikkeling.

6. Koste-effektiwiteit: Ondanks die aanvanklike belegging in CNC-bewerkingstoerusting en -programmering, is die langtermyn-koste-effektiwiteit van massaproduserende koperonderdele met behulp van hierdie metode beduidend. Verminderde arbeidskoste, minimale vermorsing van materiaal en verhoogde doeltreffendheid dra by tot die algehele kostebesparing.

7. Kwaliteitskontrole: CNC -bewerking bied streng kwaliteitsbeheermaatreëls gedurende die produksieproses. Outomatiese tjeks en inspeksies sorg dat elke koperdeel aan die vereiste spesifikasies en standaarde voldoen, wat die risiko van defekte of foute tot die minimum beperk.

8. Skaalbaarheid: Of die vervaardiging van 'n klein groepie of massaproduserende koperonderdele, CNC-bewerking bied skaalbaarheid om aan verskillende Prproduction-eise te voldoen. Hierdie skaalbaarheid maak dit geskik vir prototipering en grootskaalse vervaardiging, wat buigsaamheid in die produksievolume bied.

Ter afsluiting bied CNC-bewerking 'n magdom voordele vir die vervaardiging van koperonderdele, insluitend presisie, konsekwentheid, doeltreffendheid, veelsydigheid, kompleksiteit, koste-effektiwiteit, kwaliteitskontrole en skaalbaarheid. Hierdie voordele maak CNC-bewerking 'n ideale keuse vir die vervaardiging van koperkomponente van hoë gehalte in verskillende bedrywe.

3-asbewerking

4-asbewerking

5-asbewerking

Waarom ons kies

Tekenformaat |

Stap, STP, GIS, CAD, PDF, DWG, DXF ens of monsters |

Oppervlak ruwheid |

RA 0.1 ~ 3.2 |

Verdraagsaamheid |

+/- 0,01 mm ~ +/- 0,05 mm |

Materiaal |

Aluminium, staal en vlekvrye staal, koper, plastiek, koper, titanium, pek, pom, abs, ps, pp ens |

Kapasiteit

|

CNC Draai-werkreeks: φ0,5mm-φ150mm*300mm. |

CNC Milling Werkreeks: 510mm*1020mm*500mm |

Werkswinkel

Die werkswinkel is toegerus met honderde gevorderde CNC -masjiene en CMM -inspeksiefasiliteite, soos 'n handelsmerk van Mazak/Tusgami/Brother/Star, ens.

CNC -bewerkingsentrum1

CNC -bewerkingsentrum1

CNC -bewerkingsentrum2

CNC -bewerkingsentrum2

CNC outomatiese draaibankwerkswinkel

CNC outomatiese draaibankwerkswinkel

CNC Lathe Workshop

CNC Lathe Workshop

Voorafstandtoetssentrum

HonVision het agtereenvolgens 'n hoë-end-presisie-toetsinstrumente en die gevestigde produkkentrum vir produkkies gekoop. Daar is presisie-toetsingstoerusting soos drie-koördinaat meetinstrument, projektor, ruwe meter en tweedimensionele hoogte meter, wat kan voldoen aan die toetsbehoeftes van verskillende presisieonderdele; ROHS Spectrograph bied absolute veiligheidswaarborg vir elementêre analise en beheer van skadelike stowwe van grondstowwe en produkte.

Shenzhen Honvision is in 2001 gestig. Dit is hoofsaaklik besig met die vervaardiging van verskillende presisie onderdele. Produkte word wyd gebruik in mediese, kommunikasie, opto -elektronika, motor, kantoor, outomatiseringstoerusting en ander bedrywe. ISO9001: 2015 en IATF16949: 2016 -stelselsertifisering is agtereenvolgens verkry.